![]()

Usinage en roulant

|

Usinage en roulant |

Accès icône:

Localisation: 4D / 5D / Usinage en roulant

Développement :

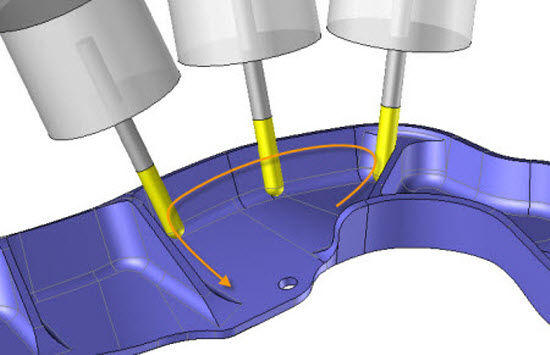

Créer une opération d'usinage en 5 axes continu qui s'appuie sur des surfaces ou deux courbes, l'objectif étant de garder la partie roulante de l'outil le long des surfaces ou des courbes d'appuies en faisant évoluer les axes A, B ou C.

Il existe 3 méthodes pour réaliser un usinage 5 axes en roulant en fonction de la géométrie à usiner.

Le choix du type d’usinage se fait dans l’étiquette en double cliquant sur l’icône correspondant au type d'usinage choisi par défaut.

Dans tous les cas il est nécessaire

de définir la géométrie à usiner, c’est pourquoi le bouton géométrie a

une étoile.

Dans tous les cas il est nécessaire

de définir la géométrie à usiner, c’est pourquoi le bouton géométrie a

une étoile.

L’usinage en roulant 5 axes est un usinage qui tient compte des butés angulaires de la machine. A ce titre il est nécessaire dans certain cas de faire des remontées pour revenir dans la limite angulaire des axes machine ou pour dérouler les câbles.

C’est le bouton 5

axes qui définis tous les paramètres liés au 5 axes comme :

C’est le bouton 5

axes qui définis tous les paramètres liés au 5 axes comme :

Les formes de sécurité

Les formes de sécurité (dépendant généralement de la cinématique machine)

Ainsi on conseillera :

Le parallélépipède pour les machines tête-tête.

Le cylindre pour les machines plateau-tête.

Le plan pour les machines plateau-plateau.

Les types de remontée

Les limites angulaires et le déroulage des câbles

Les limites angulaires sont définies dans la machine, mais elles peuvent être modifiées localement dans l’onglet "Axe".

La gestion des courses lorsqu’une butée angulaire est atteinte.

Le dépinçage longitudinal et transversal.

Choisir la méthode d'usinage pour réaliser l'usinage en roulant

La

méthode "Face et fond"

La

méthode "Face et fond"

Elle est utilisée lorsque l’usinage est réalisé sur plusieurs surfaces adjacentes donc les isoparamètriques ne sont pas forcement enchaînées.

L’utilisateur doit commencer par sélectionner dans l’ordre l’ensemble des surfaces à usiner et ensuite définir la géométrie guide qui permettra d’orienter l’outil sur la surface à usiner.

Dans le cas de face d’appui il est impératif de définir le rayon du congé. En général il suffit de définir un rayon supérieur ou égal au rayon de raccord entre les surfaces à usiner et les faces d’appuies.

La

méthode "Sur 2 courbes"

La

méthode "Sur 2 courbes"

C’est une méthode manuelle, elle est utilisée dans le cas ou les méthodes sur faces n’ont pas donné de résultat correct. L’utilisateur doit construire deux courbes sur lesquelles l’outil sera appuyé pour définir la trajectoire 5 axes.

Dans le cas de courbes fermées, il est nécessaire de vérifier l’origine de ces courbes car ces origines définissent le départ pour la synchronisation et le dépinçage longitudinal.

Souvent il est conseillé de réaliser un lissage de ces courbe pour avoir ensuite une bonne synchronisation tout le long de la trajectoire.

La

méthode "Face".

La

méthode "Face".

Elle est utilisée lorsque l’usinage est réalisé sur une seule surface ou plusieurs faces adjacentes donc les isoparamètriques sont bien enchaînées.

L’utilisateur doit commencer par sélectionner dans l’ordre l’ensemble des surfaces à usiner et ensuite définir le sens de l’usinage et l’orientation de l’outil suivant les directions des iso U ou V.

Les deux icônes suivantes permettent de sélectionner la géométrie nécessaire pour réaliser l'usinage ainsi que modifier éventuellement la synchronisation.

|

Géométrie En fonction de la méthode choisie, il suffira de sélectionner des surfaces ou des courbes pour indiquer la géométrie sur laquelle doit s'appuyer l'usinage en roulant.

|

|

Synchronisation Il existe trois méthodes de synchronisation, le but est de choisir la bonne méthode de synchronisation afin d'orienter correctement l'outil tout du long de la géométrie. |

Quelque

soit la méthode utilisée, pour réaliser l'usinage en roulant TopSolid

utilisera toujours 2 courbes, la courbe du bas (C1 par exemple) et la

courbe du haut (C2 par exemple). Si la méthode sélectionnée est basée

sur des faces, TopSolid commencera donc par calculer en automatique ces

2 courbes.

Quelque

soit la méthode utilisée, pour réaliser l'usinage en roulant TopSolid

utilisera toujours 2 courbes, la courbe du bas (C1 par exemple) et la

courbe du haut (C2 par exemple). Si la méthode sélectionnée est basée

sur des faces, TopSolid commencera donc par calculer en automatique ces

2 courbes.

Une fois C1 et C2 obtenues, pour décider où se positionnera l'outil, TopSolid va donc synchroniser un point de C1 avec un point de C2.

En fonction de la synchronisation choisie le résultat ne sera donc pas le même sur la machine.

Une synchronisation entre un point de C1 et le point correspondant sur C2 donne une position à l'outil (sur la machine l'outil passera par cette synchronisation)

En fonction du type

de synchronisation choisie la pièce usinée sera donc différente !  Il convient donc de vérifier

le résultat avant d'usiner la pièce (une synchronisation peut par exemple

créer des rentrants sur la pièce même si nous avons sélectionné un usinage

sur faces).

Il convient donc de vérifier

le résultat avant d'usiner la pièce (une synchronisation peut par exemple

créer des rentrants sur la pièce même si nous avons sélectionné un usinage

sur faces).

Quelque soit la méthode

de synchronisation utilisée, dans le cas d'une courbe fermée, il est possible

de modifier l'origine de la courbe (départ pour la synchronisation) avec

l'icône

Synchronisation Profil / Profil |

La synchronisation est automatiquement calculée par rapport à la longueur de chaque courbe (C1 et C2). Le point situé à la moitié de la longueur de C1 est donc relié au point situé à la moitié de la longueur de C2.

|

Synchronisation par Segment |

Il faut donc avoir ici le même nombre d'entités sur chaque géométrie.

|

Synchronisation point / Point |

Une synchronisation est calculée automatiquement par TopSolid (en fonction du mode de calcul paramétrique ou abscisse curviligne) et il est possible ici d'insérer manuellement des couples de points sur C1 et C2 (nommés 1 à 9 sur notre exemple) La fenêtre suivante apparaît pour ajouter ces couples de points.

Les points devront être sélectionnés

en premier sur la courbe du bas puis sur la courbe du haut. Les points devront être sélectionnés

en premier sur la courbe du bas puis sur la courbe du haut.

TopSolid colorie en orange la courbe sur laquelle doit être sélectionnée le point courant pour la synchronisation. |

,

Pour ajouter ou supprimer un point par la suite il faut faire un clic

droit avec la souris sur l'étiquette d'un point de synchronisation existante

puis dans le menu choisir l'opération à réaliser.

Pour ajouter ou supprimer un point par la suite il faut faire un clic

droit avec la souris sur l'étiquette d'un point de synchronisation existante

puis dans le menu choisir l'opération à réaliser.

| Points |

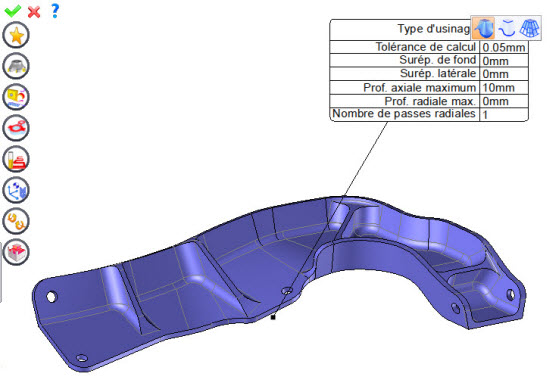

Un bandeau d'icônes apparaît à gauche de l'écran ainsi qu'une étiquette sur la partie graphique

Sélectionnant dans l'étiquette la valeur à modifier. L'étiquette est le tableau représenté dans l'image du dessus en haut à droite. En fait, toutes les valeurs de l'étiquette sont des champs présents dans une des icônes de la partie gauche. Ces valeurs sont placées dans l'étiquette pour un accès plus rapide.

Ouvrant une des icônes de la partie de gauche.

|

Choisir un favori

Plutôt de que modifier n valeurs, il est possible avec cette option de pouvoir récupérer (ou sauvegarder) des valeurs déjà saisies.

|

|

Choisir l'outil à utiliser

Par

défaut,si l'outil de l'opération précédente peut être utilisé,

celui-ci est re-utilisé pour cette opération (Le nom de l'outil

apparaît alors sur la zone graphique à côté de

Si l'outil précédent ne convient pas

ou si c'est la première opération, il est impératif de sélectionner

un outil pour valider l'opération (

|

|

Définir les conditions de coupe de l'opération

C'est avec cette icône qu'il est possible de modifier les conditions de coupe de l'opération en cours.

|

|

Définir ou ajouter la (les) géométrie(s) à usiner

C'est avec cette icône qu'il est possible de sélectionner (ou ôter) les géométries à usiner. En sélectionnant d'abord la géométrie et en utilisant "Usinage en bout" avec un clic doit de la souris, cette géométrie est automatiquement ajoutée. Il n'est donc pas nécessaire d'accéder à cette icône pour cela

Définir des limites pour l'usinage

Il est aussi possible d'appliquer des limitations (XYZ ou contour) à l'opération en cours.

|

|

Définir tous les paramètres l'usinage

Chaque usinage a des paramètres particuliers. C'est avec cette icône que nous avons accès à tous les paramètres (comme les surépaisseurs, altitudes, mode de descentes, modes d'usinage, ...)

|

|

Définir des paramètres du fichier Iso

C'est avec cette icône qu'il est possible de définir le commentaire à utiliser pour le code Iso ou de décider des matrices de plans inclinés à utiliser.

|

|

Définir les axes colinéaires

Cette icône est disponible que si la machine courante possède des axes colinéaires. C'est avec cette icône que l'on décidera quel axe sera piloté par l'opération. On pourra aussi décider de la valeur de sortie de l'axe qui restera fixe. |

|

Définir des paramètres pour le 5 axes C'est avec cette icône qu'il est possible de définir les paramètres propre aux usinages 5 axes. |

|

Définir les propriétés de l'opération

C'est avec cette icône qu'il est possible de définir si par exemple on désire la mise à jour du brut ou bien de demander à calculer le résultat plus tard.

|

|

Valider

Afin de valider l'opération en cours, il suffit d'appuyer sur cette icône de faire un clic droit en dehors de la fenêtre puis utiliser le menu "OK"

|

|

Annuler

Si on désire annuler cette opération, il suffit d'appuyer sur cette icône

|

|

Aperçu

Afficher ou masquer la zone d'usinage. Lorsque celle-ci est masquée, le calcul de cette zone n'est pas effectué et nous avons donc des temps de réponse améliorés.

|

|

Montrer l'étiquette

Permet d'afficher ou masquer l'étiquette de la zone graphique.

|

|

Mise à jour de l'édition

A chaque fois qu'un paramètre est modifié (comme la prise de passe axiale), tous les calculs pour remettre à jour la zone hachurée ainsi que la trajectoire sont déclenchés. Il se peut donc que la modification d'un paramètre devienne longue. Dans de nombreux cas, nous souhaitons modifier plusieurs paramètres avant de remettre à jour les calculs. Il suffit donc dans ce cas, d'appuyer sur cette icône. Dans ce cas, zone hachurée et trajectoire (par exemple) ne seront pas re calculées avant de ré appuyer sur cette icône.

|

![]() Gestion des visibilités

lors de l'édition de l'opération: cliquez sur les icônes ci-dessous

Gestion des visibilités

lors de l'édition de l'opération: cliquez sur les icônes ci-dessous

![]()

Visibilité de la machine |

Visibilité des posages |

Visibilité de l'outil |

Visibilité des collisions |

Visibilité du brut et du fini |

Visibilité des trajectoires |

|

|

|